ПХБдагы деламинация, өзгөчө катуу жана ийкемдүү материалдар айкалышкан катуу ийкемдүү конструкцияларда олуттуу аткаруу көйгөйлөрүнө алып келиши мүмкүн. Деламинацияны кантип алдын алуу керектигин түшүнүү бул татаал жыйындардын узак мөөнөттүү жана ишенимдүүлүгүн камсыз кылуу үчүн абдан маанилүү. Бул макалада ПХБ ламинациясына, материалдын шайкештигине жана оптималдаштырылган иштетүү параметрлерине көңүл буруп, ПХБ деламинациясын алдын алуу боюнча практикалык кеңештер изилденет.

PCB Delamination түшүнүү

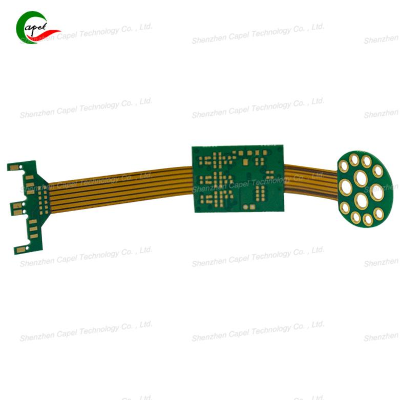

Деламинация ПХБнын катмарлары ар кандай факторлордон, анын ичинде жылуулук стресстен, нымдуулуктан жана механикалык штаммдан ажыратылганда пайда болот. Катуу ийкемдүү ПХБларда катаал жана ийкемдүү материалдардын ар кандай касиеттеринен улам кыйынчылык күчөйт. Ошондуктан, бул материалдардын ортосундагы шайкештикти камсыз кылуу деламинацияны алдын алуу үчүн биринчи кадам болуп саналат.

PCB материалдарынын шайкештигин камсыз кылуу

Материалдарды тандоо деламинациянын алдын алуу үчүн маанилүү. Катуу ийкемдүү ПХБди иштеп чыгууда, жылуулук кеңейүү коэффициенттери окшош материалдарды тандоо керек. Бул шайкештик термикалык цикл учурунда стрессти азайтат, бул деламинацияга алып келиши мүмкүн. Кошумчалай кетсек, ламинациялоо процессинде колдонулган клейди карап көрөлү. Катуу ийкемдүү тиркемелер үчүн атайын иштелип чыккан жогорку сапаттагы жабышчаактар катмарлардын ортосундагы байланыш күчүн олуттуу түрдө жогорулата алат.

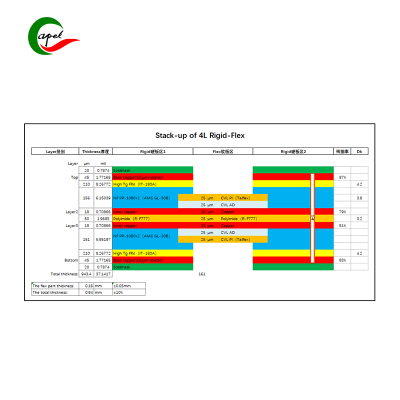

PCB Lamination Process

Ламинация процесси ПХБ өндүрүшүндөгү чечүүчү этап болуп саналат. Туура ламинация катмарлардын бири-бирине жакшы жабышып калышын камсыздайт, бул деламинация коркунучун азайтат. Бул жерде натыйжалуу PCB ламинациялоо үчүн кээ бир практикалык кеңештер:

Температура жана басымды көзөмөлдөө: Ламинациялоо процесси туура температурада жана басымда жүргүзүлүшүн камсыз кылыңыз. Өтө жогорку температура материалдарды начарлатат, ал эми жетишсиз басым начар адгезияга алып келиши мүмкүн.

Вакуумдук ламинация: Ламинациялоо процессинде вакуумду колдонуу байланыштагы алсыз тактарды пайда кылган аба көбүкчөлөрүн жок кылууга жардам берет. Бул ыкма PCB катмарлары боюнча бир калыпта басымды камсыз кылат.

Айыктыруу убактысы: Желимдин туура туташтырылышы үчүн адекваттуу айыктыруу убактысын бериңиз. Бул процессти шашып коюу толук эмес адгезияга алып келип, деламинация коркунучун жогорулатат.

Оптималдаштырылган Rigid-Flex PCB иштетүү параметрлери

Иштетүү параметрлери катуу ийкемдүү ПХБлардын бүтүндүгүндө чоң роль ойнойт. Бул жерде деламинацияны болтурбоо үчүн кээ бир оптималдаштырылган иштетүү кеңештери келтирилген:

Бургулоо техникасы: Бургулоо процессинде жылуулукту азайтуу үчүн тиешелүү бургулоо биттерин жана ылдамдыгын колдонуңуз. Ашыкча ысык жабышчаак байланышты алсыратып, деламинацияга алып келиши мүмкүн.

Маршрутизация жана кесүү: ПХБны багыттоодо же кесүүдө аспаптардын курч жана жакшы сакталганын текшериңиз. Көңүлсүз инструменттер ашыкча басымды жана жылуулукту пайда кылып, катмарлардын бүтүндүгүн бузушу мүмкүн.

Edge Treatment: ПХБнын четтерин иштетүүдөн кийин туура мамиле кылыңыз. Бул убакыттын өтүшү менен деламинацияга салым кошо турган нымдуулуктун киришине жол бербөө үчүн четтерин текшилөө же мөөр коюуну камтышы мүмкүн.

ПХБ деламинациясын алдын алуу боюнча практикалык кеңештер

Жогорудагы стратегиялардан тышкары, төмөнкү практикалык кеңештерди карап көрүңүз:

Экологиялык көзөмөл: Нымдын сиңүүсүн болтурбоо үчүн PCBдерди көзөмөлдөнүүчү чөйрөдө сактаңыз. Нымдуулук жабышчаак байланышты алсыратып, деламинацияга алып келиши мүмкүн.

Үзгүлтүксүз тестирлөө: Өндүрүш процессинде деламинациянын белгилери үчүн ПХБларды үзгүлтүксүз сыноону ишке ашыруу. Эрте аныктоо көйгөйлөрдү алар курчуп кете электе жумшартууга жардам берет.

Тренинг жана маалымдуулук: PCB өндүрүш процессине катышкан бардык кызматкерлер ламинациялоо жана механикалык иштетүү боюнча мыкты тажрыйбаларга үйрөтүлгөнүн камсыз кылыңыз. Деламинацияга өбөлгө түзгөн факторлорду билүү жакшыраак чечим кабыл алууга алып келет.

Посттун убактысы: 31-окт.2024

Артка