Акыркы жылдары, катуу ийкемдүү ПХБ ийкемдүүлүктүн жана туруктуулуктун уникалдуу айкалышынан улам популярдуу болуп калды. Бул типтеги схемалар дизайнерлерге инновациялык жана мейкиндикти үнөмдөөчү чечимдерди түзүүгө мүмкүндүк берет, айрыкча салттуу катуу такталар талаптарга жооп бере албаган колдонмолордо. Катуу ийкемдүү ПХБ бир катар дизайн мүмкүнчүлүктөрүн сунуш кылганы менен, өзгөчө ийилген радиустарга байланыштуу дагы эле кээ бир чектөөлөр каралышы керек.

ПХБнын ийилүү радиусу эң кичинекей радиус болуп саналат, мында тактайды издерге же тетиктерге эч кандай зыян келтирбестен аман-эсен ийүүгө болот.Катуу ийилчээк такталар үчүн ийилүүчү радиус схеманын жалпы иштешине жана ишенимдүүлүгүнө түздөн-түз таасир этүүчү негизги параметр болуп саналат.

Катуу ийкемдүү PCBди иштеп чыгууда, сиз ийилүүчү радиуста коюлган чектөөлөрдү түшүнүшүңүз керек.Сунушталган ийүү радиусунан ашып кетүү изи деламинация, сынуу, ал тургай компоненттин бузулушу сыяктуу көйгөйлөрдү жаратышы мүмкүн. Ошондуктан, бул аспектти кылдаттык менен долбоорлоо этабында тактоо оптималдуу иштешин жана узак мөөнөттүү камсыз кылуу үчүн каралышы керек.

Катуу ийкемдүү ПХБ үчүн ийилген радиустун чеги ар кандай факторлорго, анын ичинде курулуш материалдарына, катмарлардын санына жана тактайдын жалпы калыңдыгына жараша болот.Алардын таасирин жакшыраак түшүнүү үчүн ар бир факторго тереңирээк токтололу:

1. Курулуш материалдары:Негизги материал жана колдонулган ийкемдүү материалдар сыяктуу материалдарды тандоо ийилген радиустун чегине түздөн-түз таасир этет. Ар кандай материалдар ийилчээктин минималдуу радиусуна таасир этүүчү ар кандай ийкемдүүлүк өзгөчөлүктөрүнө ээ. Мисалы, полиимид, анын мыкты ийкемдүүлүгү жана жогорку температурага туруктуулугунан улам ийкемдүү бөлүктөр үчүн жалпы тандоо болуп саналат. Бирок материалды тандоодо кылдаттык менен тең салмактуу болушу керек, анткени өтө ийкемдүү материалды колдонуу тактайдын ашыкча ийилип, зыян келтириши мүмкүн.

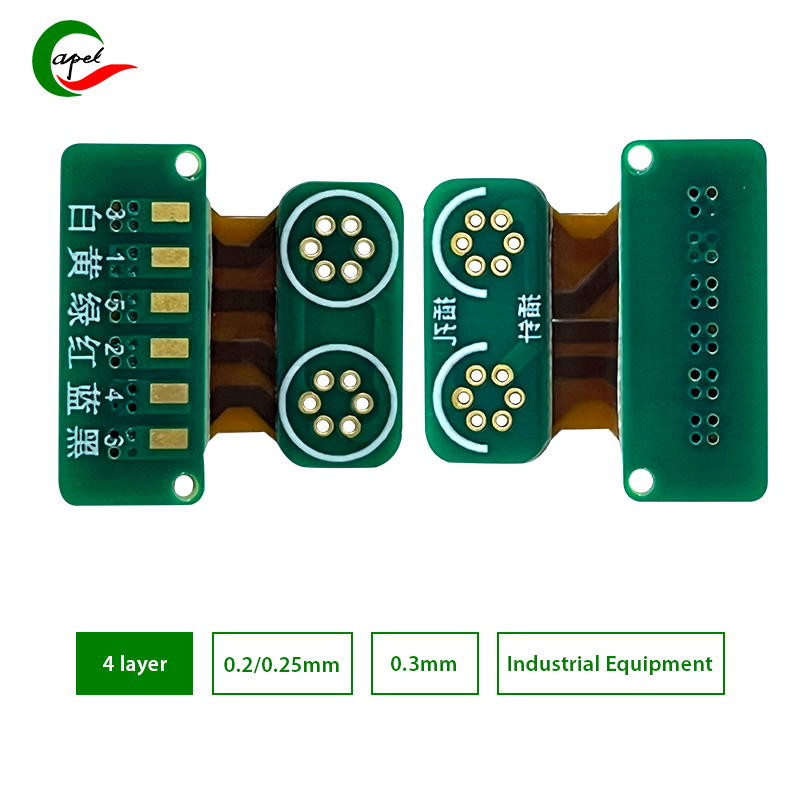

2. Кабаттардын саны:Катуу ийкемдүү тактанын катмарларынын саны ийилүүчү радиустун чегине таасир этет. Жалпысынан алганда, тактанын катмары канчалык көп болсо, ийилүүчү радиус ошончолук чоңураак болушу керек. Себеби, кошумча катмар катуулукту киргизип, тактайдын издерин сүзбөстөн же башка механикалык көйгөйлөрдү жаратпай ийилишин кыйындатат. Дизайнерлер белгилүү бир колдонуу үчүн талап кылынган катмарлардын санын кылдаттык менен карап чыгып, ийилген радиусун ошого жараша тууралашы керек.

3. Пластинанын жалпы калыңдыгы:Пластинанын калыңдыгы ийилген радиустун чегин аныктоодо да маанилүү роль ойнойт. Калың плиталар ичке плиталарга караганда эң аз ийилген радиустарга ээ болушат. Тактанын калыңдыгы көбөйгөн сайын, материал катуураак болуп, кандайдыр бир мүмкүн болуучу зыянды болтурбоо үчүн ийилүүчү радиустун чоңураак болушун талап кылат.

Бул факторлорду карап чыгууда жана катуу ийкемдүү ПХБ үчүн ийкемдүү чектөөлөрдү аныктоодо, башкармалыктын иштешине таасир эте турган тышкы факторлорду да эске алуу маанилүү.Мисалы, талап кылынган ийкемдүүлүк же схемалык тактанын экстремалдык температуранын таасири сыяктуу колдонуунун конкреттүү талаптары ийилүүчү радиустун чегине андан ары таасир этиши мүмкүн.

Катуу ийкемдүү тактайлар үчүн оптималдуу ийилген радиустарды камсыз кылуу үчүн, бул тармакта кеңири билими жана тажрыйбасы бар тажрыйбалуу өндүрүүчүлөр жана дизайнерлер менен тыгыз иштешүү сунушталат.Алар долбоорлоо жана өндүрүш процессинде баалуу түшүнүк, жетекчилик жана колдоо көрсөтө алышат. Кошумчалай кетсек, өнүккөн симуляция куралдарын колдонуу жана кылдат тестирлөө тандалган ийүү радиусун текшерүүгө жана тактайдын ишенимдүүлүгүн жана узак мөөнөттүүлүгүн камсыз кылууга жардам берет.

Жыйынтыктап айтканда, катуу ийкемдүү ПХБ дизайн мүмкүнчүлүктөрүнүн кеңири спектрин сунуш кылса да, алардын ийилүүчү радиусу чектөөлөрүн эске алуу керек.Структуралык материалдарды тандоо, катмарлардын саны жана панелдин жалпы калыңдыгы ийилген радиустун чегине түздөн-түз таасир этет. Бул факторлорду кылдаттык менен тең салмактоо жана колдонуунун конкреттүү талаптарын эске алуу менен дизайнерлер ийилүү менен байланышкан ар кандай көйгөйлөрдөн алыс болуп, талап кылынган ийкемдүүлүккө жооп берген күчтүү жана ишенимдүү катуу ийкемдүү PCB түзө алышат. Тажрыйбалуу адистер менен иштөө жана өнүккөн симуляция куралдарын колдонуу катуу ийкемдүү PCB конструкцияларынын ийгилигине чоң жардам берет.

Посттун убактысы: 2023-жылдын 19-сентябрына чейин

Артка