8 катмарлуу ПХБ өндүрүш процесси жогорку сапаттагы жана ишенимдүү такталарды ийгиликтүү өндүрүүнү камсыз кылуу үчүн маанилүү болгон бир нече негизги кадамдарды камтыйт.Дизайндан баштап акыркы монтажга чейин ар бир кадам функционалдык, бышык жана эффективдүү PCBге жетишүүдө маанилүү ролду ойнойт.

Биринчиден, 8-кабаттуу ПХБ өндүрүш процессиндеги биринчи кадам дизайн жана макет болуп саналат.Бул тактанын планын түзүүнү, компоненттердин жайгашуусун аныктоону жана издердин маршрутун аныктоону камтыйт. Бул этап, адатта, PCB санарип өкүлчүлүгүн түзүү үчүн, мисалы, Altium Designer же EagleCAD сыяктуу дизайн программалык куралдарды колдонот.

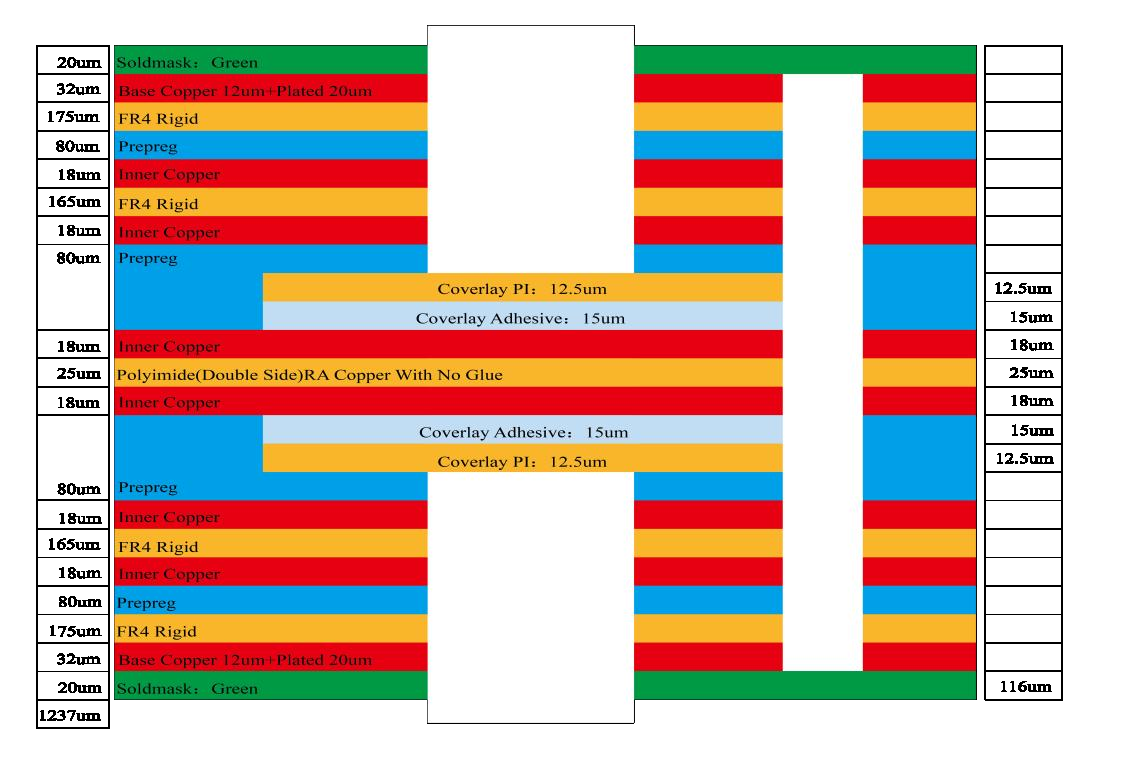

Дизайн аяктагандан кийин, кийинки кадам райондук тактаны даярдоо болуп саналат.Өндүрүш процесси эң ылайыктуу субстрат материалын, адатта, FR-4 катары белгилүү болгон айнек була менен бекемделген эпоксидди тандоо менен башталат. Бул материал мыкты механикалык күчкө жана изоляциялык касиетке ээ, бул PCB өндүрүү үчүн идеалдуу кылат.

Өндүрүш процесси бир нече суб-кадамдарды камтыйт, анын ичинде оюу, катмарды тегиздөө жана бургулоо.Этчинг артта издерин жана жаздыкчаларын калтырып, субстраттан ашыкча жезди алып салуу үчүн колдонулат. Андан кийин ПХБнын ар кандай катмарларын так коюу үчүн катмарды тегиздөө жүргүзүлөт. Бул кадамда тактык ички жана тышкы катмарлардын туура тегизделгенин камсыз кылуу үчүн абдан маанилүү.

Бургулоо 8 катмарлуу PCB өндүрүш процессиндеги дагы бир маанилүү кадам болуп саналат.Бул ар кандай катмарлардын ортосундагы электрдик байланыштарды иштетүү үчүн ПХБда так тешиктерди бургулоону камтыйт. Vias деп аталган бул тешиктер, катмарлардын ортосундагы байланыштарды камсыз кылуу үчүн өткөргүч материал менен толтурса болот, ошону менен ПХБнын функционалдуулугун жана ишенимдүүлүгүн жогорулатат.

Өндүрүш процесси аяктагандан кийин, кийинки кадам - бул ширетүүчү масканы колдонуу жана компоненттерди белгилөө үчүн экранды басып чыгаруу.Solder маскасы кычкылдануудан жез издерин коргоо жана чогултуу учурунда ширетүүчү көпүрөлөрдү алдын алуу үчүн колдонулган суюк photoimageable полимер жука катмары болуп саналат. Жибек экран катмары, экинчи жагынан, компоненттин сүрөттөлүшүн, маалымдама белгилөөчүлөрдү жана башка негизги маалыматтарды берет.

Ширетүүчү масканы жана экранды басып чыгарууну колдонгондон кийин, схема плата ширетүүчү паста экрандуу басып чыгаруу деп аталган процесстен өтөт.Бул кадам трафаретти колдонууну камтыйт, анда жука катмарын схемалык тактанын бетине түшүрүү керек. Solder пастасы компонент менен ПХБнын ортосунда күчтүү жана ишенимдүү электр байланышын түзүү үчүн кайра агып ширетүү процессинде эрип турган металл эритмесинин бөлүкчөлөрүнөн турат.

Шире пастасын колдонгондон кийин, компоненттерди PCBге орнотуу үчүн автоматташтырылган тандоо жана жайгаштыруу машинасы колдонулат.Бул машиналар тетиктерди макеттин конструкцияларынын негизинде белгиленген аймактарга так жайгаштырышат. Компоненттери убактылуу механикалык жана электрдик байланыштарды түзүү, ширетүү пастасы менен өткөрүлөт.

8-кабаттуу ПХБ өндүрүш процессиндеги акыркы кадам - бул кайра агып ширетүү.Процесс бүтүндөй схемалык тактаны көзөмөлдөнүүчү температура деңгээлине өткөрүү, ширетүү пастасын эритүү жана компоненттерди тактайга биротоло байлоону камтыйт. Reflow soldering процесси күчтүү жана ишенимдүү электр байланышын камсыздайт, ал эми ысып кетүүдөн улам компоненттердин бузулушунан сактайт.

Reflow soldering жараяны аяктагандан кийин, PCB кылдат текшерилет жана анын иштешин жана сапатын камсыз кылуу үчүн сыналган.Ар кандай кемчиликтерди же маселелерди аныктоо үчүн визуалдык текшерүүлөр, электр үзгүлтүксүздүгүн текшерүү жана функционалдык тесттер сыяктуу ар кандай сыноолорду аткарыңыз.

Кыскача айтканда,8-кабаттуу PCB өндүрүш процессиишенимдүү жана натыйжалуу тактасын өндүрүү үчүн маанилүү бир катар маанилүү кадамдарды камтыйт.Дизайндан жана жайгаштыруудан өндүрүшкө, чогултууга жана тестирлөөгө чейин ар бир кадам ПХБнын жалпы сапатына жана иштешине салым кошот. Бул кадамдарды так аткаруу менен жана майда-чүйдөсүнө чейин көңүл буруу менен, өндүрүүчүлөр ар кандай талаптарга жооп берген жогорку сапаттагы PCBдерди чыгара алышат.

Посттун убактысы: 2023-жылдын 26-сентябрына чейин

Артка