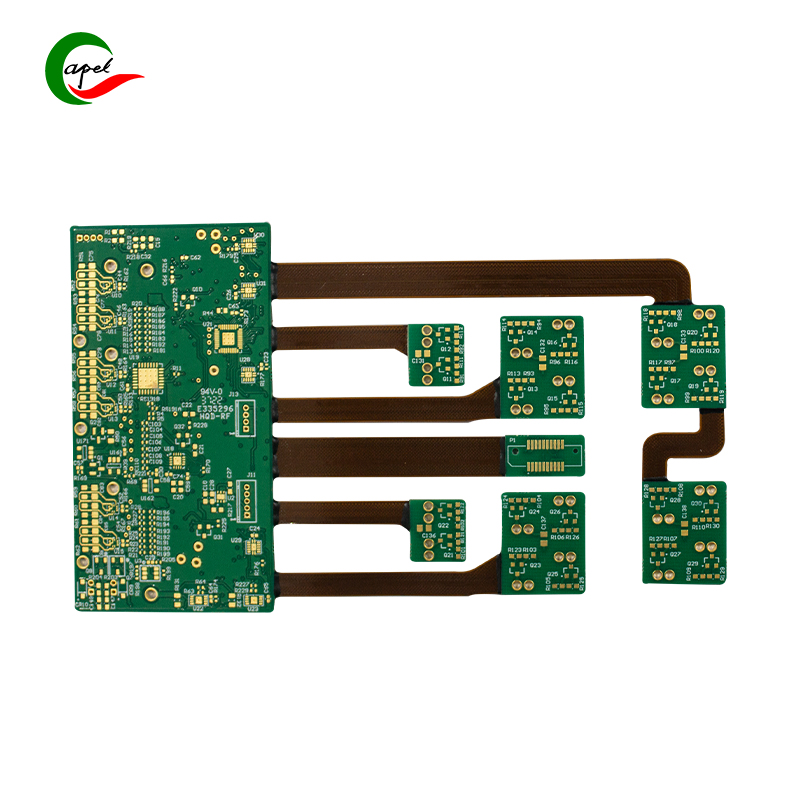

Технология болуп көрбөгөндөй ылдамдыкта өнүгө бергендиктен, компакттуу, жеңилирээк жана ийкемдүү электрондук аппараттарга суроо-талап кескин өстү. Бул муктаждыкты канааттандыруу үчүн катуу ийкемдүү схемаларды иштеп чыгуу электроника тармагындагы негизги жаңылык болуп калды. Бул такталар ийкемдүү схемалардын ийкемдүүлүгүн катуу тактайлардын туруктуулугу менен айкалыштырат, бул аларды аэрокосмостук, медициналык аппараттар жана керектөөчү электроника сыяктуу колдонмолордун кеңири спектри үчүн идеалдуу кылат.

Катуу ийкемдүү схемаларды өндүрүүнүн маанилүү аспектиси - бул байланыш процесси. Процесс бул тактайлардын туруктуулугун жана ишенимдүүлүгүн камсыз кылууда ажырагыс ролду ойнойт, анткени ал ийкемдүү жана катуу бөлүктөрдү бекем бириктирет. Бул блог постунда Капел байланыш процессинин чоо-жайын изилдеп, анын кесепеттерин, ыкмаларын жана ойлорун талкуулайт.

Маанисин түшүнүү:

Байланыш процесси катуу ийкемдүү схемалардын структуралык бүтүндүгүн сактоо үчүн абдан маанилүү. Бул ийкемдүү схема менен катуу субстраттын ортосунда жабышчаак материалды колдонууну камтыйт, ал экологиялык факторлорго, механикалык стресске жана температуранын өзгөрүшүнө туруштук бере ала турган күчтүү байланышты түзөт. Негизинен, жабышчаак катмарларды чогуу кармап гана койбостон, схеманы мүмкүн болуучу бузулуулардан да коргойт.

Туура чаптама материалды тандоо:

Туура жабышчаак материалды тандоо катуу ийкемдүү схемалардын узак мөөнөттүү ишенимдүүлүгүн жана иштешин камсыз кылуу үчүн абдан маанилүү. Колдонулган материалдар менен шайкештик, жылуулук көрсөткүчтөрү, ийкемдүүлүк жана колдонуунун конкреттүү талаптары сыяктуу жабышчаакты тандоодо бир нече факторлорду эске алуу керек.

Полимид негизиндеги желимдер, алардын эң сонун термикалык туруктуулугу, ийкемдүүлүгү жана катуу жана ийкемдүү материалдар менен шайкештигинен улам кеңири колдонулат. Мындан тышкары эпоксиддүү жабышчаактар күчтүүлүгү, нымдуулукка туруктуулугу жана химиялык заттардан улам кеңири колдонулат. Белгилүү бир колдонуу үчүн эң ылайыктуу материалды аныктоо үчүн жабышчаак өндүрүүчүгө жана катуу ийкемдүү схеманын өндүрүүчүсүнө кайрылуу маанилүү.

Чабыштыруу техникасы:

Желимдерди ийгиликтүү колдонуу деталдарга көңүл бурууну жана туура техниканы сактоону талап кылат. Бул жерде биз катуу ийкемдүү схемаларды бириктирүү процессинде колдонулган кээ бир негизги ыкмаларды карап чыгабыз:

1. Экран басып чыгаруу:

Экран басып чыгаруу - бул схемаларга жабышчаактарды колдонуунун популярдуу ыкмасы. Бул тактанын белгилүү бир жерлерине чаптаманы өткөрүп берүү үчүн трафарет же тор экранды колдонууну камтыйт. Бул ыкма ырааттуу жана ишенимдүү байланышты камсыз кылуу, чаптама калыңдыгын жана бөлүштүрүүнү так көзөмөлдөөгө мүмкүндүк берет. Мындан тышкары, экранды басып чыгаруу автоматташтырылышы мүмкүн, өндүрүштүн натыйжалуулугун жогорулатуу жана адам катасын азайтат.

2. Бөлүп берүү:

Желимдерди бөлүштүрүү автоматташтырылган бөлүштүрүүчү жабдууларды колдонуу менен материалды так колдонууну камтыйт. Бул технология клейди так жайгаштырууга жана толтурууга мүмкүндүк берет, боштуктардын пайда болуу коркунучун азайтат жана максималдуу байланыш бекемдигин камсыз кылат. Диспензия көбүнчө татаал же үч өлчөмдүү схемалар үчүн колдонулат, анда экранды басып чыгаруу мүмкүн эмес.

3. Ламинация:

Ламинация - бул ийкемдүү схема катмарын эки катуу катмардын ортосуна жабышчаак жабыштыруу процесси. Бул технология жабышчаак тактай боюнча бирдей бөлүштүрүлүшүн камсыздайт, бириктирүү натыйжалуулугун жогорулатуу. Ламинация өзгөчө чоң көлөмдөгү өндүрүш үчүн ылайыктуу, анткени ал бир эле учурда бир нече такталарды жабыштырууга мүмкүндүк берет.

Байланыш процесси боюнча эскертүүлөр:

Ар кандай жабышчаак колдонуу ыкмаларын түшүнүү маанилүү болгону менен, жалпы жабышчаак процесстин ийгилигине өбөлгө түзгөн кээ бир кошумча ойлор бар. Бул факторлор катуу ийкемдүү схемалардын иштешин жана ишенимдүүлүгүн оптималдаштырууда маанилүү ролду ойнойт. Келгиле, бул ойлордун айрымдарын карап көрөлү:

1. Тазалык:

Клейди колдонуудан мурун бардык беттер, айрыкча ийкемдүү схема катмарлары таза жана булгагычтардан таза болушун камсыз кылуу маанилүү. Атүгүл кичинекей бөлүкчөлөр же калдыктар адгезияны начарлатып, ишенимдүүлүктүн төмөндөшүнө, атүгүл иштебей калышына алып келиши мүмкүн. Бетти туура тазалоо процедуралары, анын ичинде изопропил спиртин же атайын тазалоочу эритмелерди колдонуу керек.

2. Айыктыруу шарттары:

Чаптама айыктыруу учурунда айлана-чөйрөнүн шарттары максималдуу байланыш бекемдигине жетүү үчүн абдан маанилүү болуп саналат. Температура, нымдуулук жана кургатуу убактысы сыяктуу факторлор жабышчаак өндүрүүчүнүн көрсөтмөлөрүнө жооп берүү үчүн кылдат көзөмөлгө алынышы керек. Сунушталган айыктыруу шарттарынан четтөөлөр начар адгезияга же байланыштын иштешине алып келиши мүмкүн.

3. Механикалык стрессти эске алуулар:

Катуу ийилчээк схемалар көп учурда кызмат мөөнөтү ичинде ийилип, бурулушу жана титирөө сыяктуу ар кандай механикалык стресстерге дуушар болушат. Байланыш процессинде бул факторлорду эске алуу маанилүү. Байланыш материалдары жогорку ийкемдүүлүк жана жакшы чарчоого туруктуулук менен тандалып алынышы керек, бул байланыш бузулбастан бул механикалык стресстерге туруштук бере алат.

Катуу ийкемдүү схемаларды өндүрүүдө бириктирүү процесси туруктуулукка, туруктуулукка жана ишенимдүүлүккө жетишүү үчүн абдан маанилүү. Туура жабышчаак материалды туура колдонуу ыкмалары жана сактык чаралары менен бирге тандоо бул такталардын эң татаал тиркемелерде да узак мөөнөттүү иштешин камсыздай алат.

Технология өнүккөн сайын, өнүккөн жана ийкемдүү электрондук аппараттарга муктаждык улана берет. Байланыш процесси ишенимдүү жана ар тараптуу катаал ийилчээк схемаларды чыгаруу менен бул муктаждыкты канааттандырууда маанилүү роль ойнойт. Байланыш процессинин маанилүүлүгүн түшүнүү жана аны туура ишке ашыруу менен өндүрүүчүлөр технологиялык инновациялардын алдыңкы сабында турган заманбап электрондук шаймандарды түзө алышат.

Посттун убактысы: 21-август-2023

Артка